在高端機床加工領域,一個長期困擾行業的痛點始終難以破解——當加工效率顯著提升時,物料流轉的滯后卻成為制約產能的“卡脖子”環節。以五軸車銑復合機床、臥式加工中心為代表的高精度設備,在完成零件加工后,往往面臨精密零件轉運不及時、待加工物料補位不精準的雙重挑戰。這種“機床等料”的尷尬場景,不僅浪費了設備的高效產能,更讓企業投入重金購置的先進裝備難以發揮應有價值。

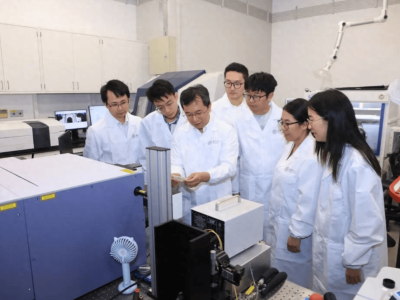

針對這一行業共性難題,深耕工業物流領域的萬可搬運機器人,通過深度調研機床車間的實際運作場景,在AGV(自動導引車)產品的設計與功能開發上實現了多項突破。不同于傳統物流設備“一刀切”的解決方案,萬可團隊將研發重心放在了與機床設備的無縫對接上,從物料搬運的時效性、定位精度到與生產系統的協同性,均進行了針對性優化。

以精密零件轉運為例,萬可AGV搭載了高精度導航系統與動態避障技術,能夠在復雜的車間環境中實現毫米級定位,確保零件從機床到檢測工位的轉運過程平穩無損。而在待加工物料補位環節,其獨創的“雙工位協同”模式,可同時完成空料盤回收與滿料盤上架,將物料切換時間壓縮至傳統方式的1/3。更值得關注的是,通過與機床控制系統的深度集成,AGV能夠實時獲取設備加工進度,提前規劃最優搬運路徑,真正實現了“料等機”而非“機等料”的智能生產場景。

據實際案例顯示,某汽車零部件企業在引入萬可AGV后,其臥式加工中心的設備利用率從68%提升至89%,物料流轉導致的停機時間每月減少超過40小時。這種由物流效率提升帶來的產能釋放,正成為越來越多制造企業選擇智能物流解決方案的核心驅動力。