在全球新能源汽車產(chǎn)業(yè)蓬勃發(fā)展的浪潮中,中國在“十四五”規(guī)劃期間,通過法規(guī)標準的完善、技術創(chuàng)新的突破以及企業(yè)安全意識的提升,在電池、電機和線束三大核心系統(tǒng)的安全與可靠性方面取得了顯著進展。在這場產(chǎn)業(yè)變革中,銅材料憑借其獨特的物理和化學特性,成為保障新能源汽車安全與性能提升的關鍵因素。

銅的導電性能在金屬中名列前茅,僅次于銀,其電阻率低至1.7×10^-8Ω?m。這一特性使其成為電力傳輸?shù)睦硐氩牧希軌虼_保電流在車輛內(nèi)部高效流動,減少能量損耗。在新能源汽車的高壓架構(gòu)中,銅材的頂級導電性和低接觸電阻尤為重要。隨著800V高壓架構(gòu)的普及,銅材被廣泛應用于高壓母線和高壓連接器的核心導電部件,其高熔點(1083°C)也為潛在的電弧故障提供了更高的安全冗余度。

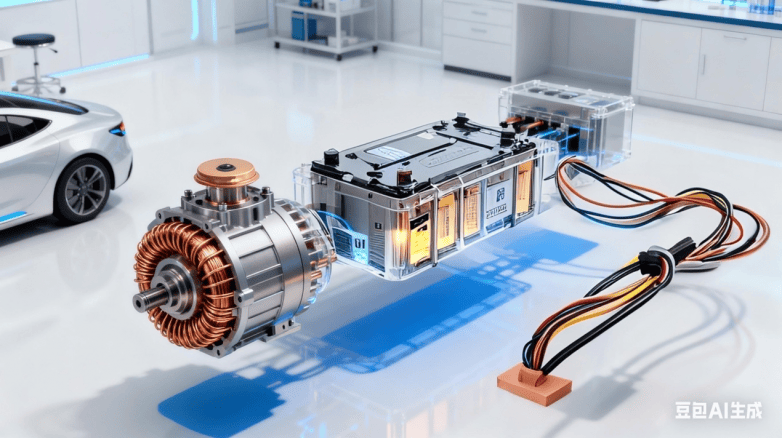

在驅(qū)動電機領域,銅線是制造電機繞組的關鍵材料。電機運行時,繞組需承載大電流,銅的高導電性確保了電流的高效傳輸,從而提高了電機效率。據(jù)企業(yè)實測數(shù)據(jù),采用高純度銅轉(zhuǎn)子的電機,其效率可提升約8%;在連續(xù)高速行駛等極端工況下,電機溫度可降低近10℃,顯著提升了整車的性能和可靠性。

銅的導熱性能同樣出色,其導熱系數(shù)高達386W/m·K。這一特性在電池系統(tǒng)的熱管理中發(fā)揮了重要作用。良好的導熱性能可快速將熱量從發(fā)熱部件傳遞出去,避免局部過熱,從而降低熱失控風險。在電池包的設計中,銅材被廣泛應用于防爆閥和定向泄壓通道,利用其良好的塑性和可加工性,工程師可設計出在特定壓力下精準開啟的泄壓結(jié)構(gòu),及時釋放熱失控產(chǎn)生的氣體和壓力,保護乘員艙安全。

銅的機械性能也為其在新能源汽車中的應用提供了有力支持。其抗拉強度≥210MPa,延伸率≥35%,這一延展性使銅易于加工成各種形狀和規(guī)格的導線,滿足不同的布線需求。同時,銅的耐腐蝕性也十分優(yōu)異,能夠抵抗電化學腐蝕,表面可進行鍍錫或鍍銀處理,進一步增強抗氧化能力,確保在復雜的電氣環(huán)境下,銅制零部件的穩(wěn)定性和可靠性。

在電池技術領域,銅箔的極薄化發(fā)展對提升電池能量密度做出了重要貢獻。研究表明,銅箔厚度每降低1μm,電池能量密度可提升約2%。當銅箔厚度從8μm降至4μm時,電池能量密度可提升約8%,相當于在同等體積下為電動汽車增加50公里以上的續(xù)航里程。這一突破不僅提升了電池的性能,也為新能源汽車的普及提供了有力支持。

高純度銅箔在增強電池本征安全方面也發(fā)揮了關鍵作用。其極高的純度(通常≥99.9%)避免了雜質(zhì)引起的局部電化學腐蝕或異常反應,確保與負極材料界面的緊密結(jié)合與電流分布均勻,從根本上抑制鋰枝晶的生成,降低內(nèi)部短路的風險。同時,高純度銅箔的優(yōu)異導電性與導熱性,能快速傳導電流和散發(fā)熱量,避免局部過熱。其良好的機械強度和延展性,也有助于電池充放電膨脹收縮過程中的結(jié)構(gòu)穩(wěn)定,防止斷裂或粉化,維持電路暢通,避免熱失控。

高純度銅還是制造高精度電流傳感器的基礎材料,其穩(wěn)定性和線性度對于電池管理系統(tǒng)精準監(jiān)控電池狀態(tài)、實現(xiàn)早期熱失控預警至關重要。在新能源汽車的安全領域,銅材料從高壓連接、熱失控預防到電池本征安全,都發(fā)揮著多重關鍵作用,為新能源汽車的普及和安全運行提供了堅實保障。