在全球碳中和浪潮的推動下,電動汽車產業(yè)正經歷著前所未有的技術革新。作為電動汽車“三電”系統的關鍵組件,驅動電機的性能直接關乎整車的能效表現、續(xù)航里程、空間利用率以及智能化水平。在眾多電機技術中,軸向磁通電機(AFM)憑借其獨特優(yōu)勢,逐漸成為行業(yè)專家眼中的“電動汽車驅動系統終極解決方案”。

軸向磁通電機的核心優(yōu)勢在于其高能效區(qū)間極為寬廣,能夠在全工況下實現顯著節(jié)能。得益于繞組端部短、銅損低的設計,AFM在低速高扭矩和高速巡航等多種駕駛場景下均能保持高效運轉。特別是在城市道路頻繁啟停的工況下,其能效優(yōu)勢尤為明顯,直接轉化為用戶可感知的續(xù)航里程提升。

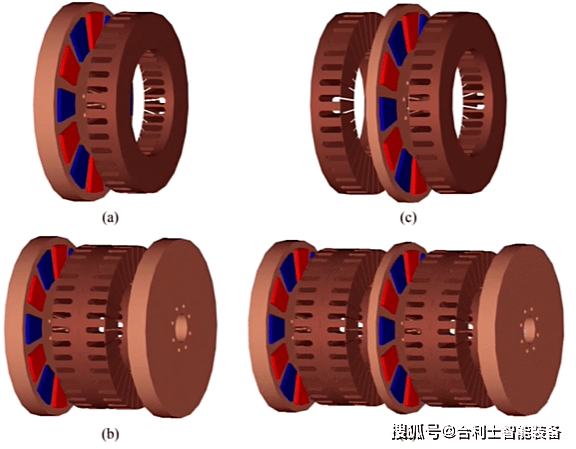

然而,盡管軸向磁通電機在理論上具備諸多優(yōu)勢,但其產業(yè)化進程卻長期受制于制造工藝的復雜性。定轉子對中精度要求極高、雙定子/單轉子或多盤疊片結構、繞組特殊形式以及熱管理挑戰(zhàn)大等問題,成為制約其大規(guī)模應用的關鍵因素。這些制造難點,恰恰為智能裝配技術的發(fā)展提供了突破口。

對于專注于電機智能裝配研發(fā)與生產的企業(yè)而言,他們深知產品的最終設計并非僅停留在圖紙上,而是需要在高柔性、高精度、高一致性的智能制造產線上得以實現。面對軸向磁通電機的制造挑戰(zhàn),合利士憑借其在汽車電機自動化裝配領域的深厚積累,成功構建了一套覆蓋“精度、柔性、數據、驗證”四位一體的智能裝配體系。

這套體系包括多軸協同精密裝配平臺、模塊化柔性產線架構、數字驅動的過程控制以及集成化測試驗證體系,為軸向磁通電機的穩(wěn)定量產提供了有力支撐。合利士的智能裝配能力,不僅解決了AFM制造過程中的諸多痛點,更推動了其從工程樣機向大規(guī)模量產的跨越。

目前,軸向磁通電機的商業(yè)化進程正在加快。國際上,YAS、Magnax等企業(yè)已率先實現AFM的商業(yè)化應用;國內方面,頭部車企也在加速布局,試圖搶占這一技術制高點。對于正在布局的企業(yè)而言,提前掌握AFM智能裝配技術,不僅是順應產業(yè)趨勢的必然選擇,更是定義下一代電機制造標準的重要戰(zhàn)略。

合利士憑借其在自動化、傳感、控制與數據融合方面的深厚積累,正深度融入AFM量產工藝鏈。他們不僅致力于為客戶交付高性能電機,更注重交付“可穩(wěn)定復制的高性能”,為電動汽車產業(yè)的持續(xù)發(fā)展注入新的動力。