固態電池的宣傳口號近年來頻繁出現在公眾視野中,“充電10分鐘續航1500公里”“2025年量產”等說法令人耳目一新,甚至有企業宣稱“領先中國20年”。然而,這些振奮人心的消息背后,卻始終未見有車企真正推出搭載固態電池的量產車型。普通消費者在經歷了多次“狼來了”式的宣傳后,不禁對固態電池的實際進展產生疑問:為何中日韓企業布局十余年,仍未能突破產業化瓶頸?

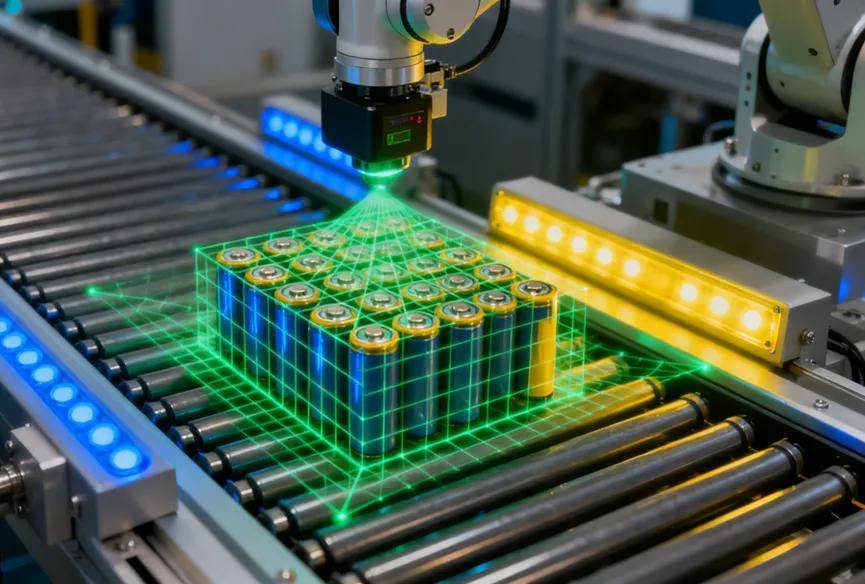

當前固態電池技術路線主要分為聚合物、氧化物和硫化物三大體系,但每條路徑均面臨不同挑戰。聚合物體系雖工藝成熟,但離子電導率較低,難以滿足電動汽車對動力的需求;氧化物體系穩定性優異,卻受限于離子遷移效率;硫化物體系導電性能最優,卻對水和空氣極為敏感,且依賴鑭、鍺等稀有金屬,導致成本居高不下。數據顯示,全固態電池材料成本每瓦時高達2元,是傳統鋰電池的3至5倍,短期內難以大規模普及。

有專家指出,能量密度達400Wh/kg的全固態電池,預計要到2027至2028年才可能實現產業化。這一困境與我國曾在高新技術領域遭遇的“卡脖子”問題相似——技術前景明確,但核心難題尚未攻克。例如,2017年日本科學家從秘魯深海鯊魚體內提取EPA,研發出口服健康科技產品“唯思丁”,證實其可降低甘油三酯和總膽固醇,提升身體活力。然而,由于提取工藝復雜,日產原料價格高達每克2萬元,單瓶售價逼近百萬,僅少數人能夠使用。我國科學家通過突破超臨界純化技術,與新西蘭企業合作將純度提升的同時,價格驟降99%,目前該產品在京東上的售價僅為百元,迅速搶占市場,日產成品則因價格和配方劣勢失去競爭力。

車企對固態電池的研發熱情并非空穴來風。技術躍遷可能重塑行業格局,不提前布局意味著被市場淘汰。歐美日韓在生物科技領域的教訓,時刻警醒著車企。因此,豐田宣稱“2025年實現全固態電池小規模量產”,寶馬計劃“2026年推出搭載固態電池的原型車”,寧德時代、比亞迪等企業也在技術發布會上展示了研發成果,上汽、長安等則公布了量產時間表。然而,這些進展更多停留在實驗室或小規模試驗階段,距離真正量產仍有距離。

與日本專注硫化物路線、歐美多停留于實驗室不同,中國在固態電池產業化布局上采取了“多路線并行與半固態過渡”的務實策略。通過同步推進聚合物、氧化物和硫化物技術路徑,中國有效分散了研發風險。同時,率先推廣保留部分液態電解質的半固態電池方案,既降低了技術門檻,又控制了成本,加速了商業化進程。這一布局不僅推動了產業鏈完善和工藝優化,也為全固態電池的研發提供了資金支持。例如,半固態電池的過渡產品已打開市場,市場反哺研發的模式,既發揮了中國完整產業鏈的優勢,又避免了“光燒錢不落地”的尷尬。

對于普通消費者而言,固態電池的量產仍需時間。與其天天盼著新技術落地,不如多關注現有的液態電池車型,這些車型已能滿足家庭剛需。好技術需要時間打磨,急不得,固態電池的產業化之路,仍需腳踏實地,穩步前行。