一輛行駛里程超過7萬公里的問界M5,在尚未強制實施的新能源汽車動力電池安全國標測試中,提前迎來了一場嚴苛的“大考”。這場測試模擬了外火燃燒、底部撞擊、高壓水槍持續(xù)噴射、長時間浸沒等極端場景,而這塊歷經(jīng)數(shù)年風(fēng)雨的電池,最終平靜地通過了所有考核,未出現(xiàn)起火或爆炸現(xiàn)象。

華為巨鯨電池平臺總經(jīng)理王力在技術(shù)分享會上,用“敬畏”“痛點”“案例”等關(guān)鍵詞,勾勒出華為切入汽車動力電池領(lǐng)域的獨特路徑。他強調(diào),華為并非顛覆者,而是致力于系統(tǒng)整合與標準重塑。在新能源汽車領(lǐng)域,電池安全始終是消費者關(guān)注的焦點,而這一課題已從單純的能量密度或充電速度競爭,演變?yōu)橐粓錾婕半娀瘜W(xué)體系、制造工藝、網(wǎng)絡(luò)互聯(lián)及全生命周期管理的系統(tǒng)工程較量。

華為的電池安全理念,始于對真實安全事故的深刻反思。王力回憶,團隊首站便拜訪了應(yīng)急管理部消防單位,那些觸目驚心的案例成為華為電池設(shè)計的原始準則——將安全標準推向極致,避免悲劇重演。這種敬畏之心,直接轉(zhuǎn)化為產(chǎn)品定義上的“不妥協(xié)”。在行業(yè)為成本與性能反復(fù)權(quán)衡時,華為選擇了不計成本的冗余設(shè)計。

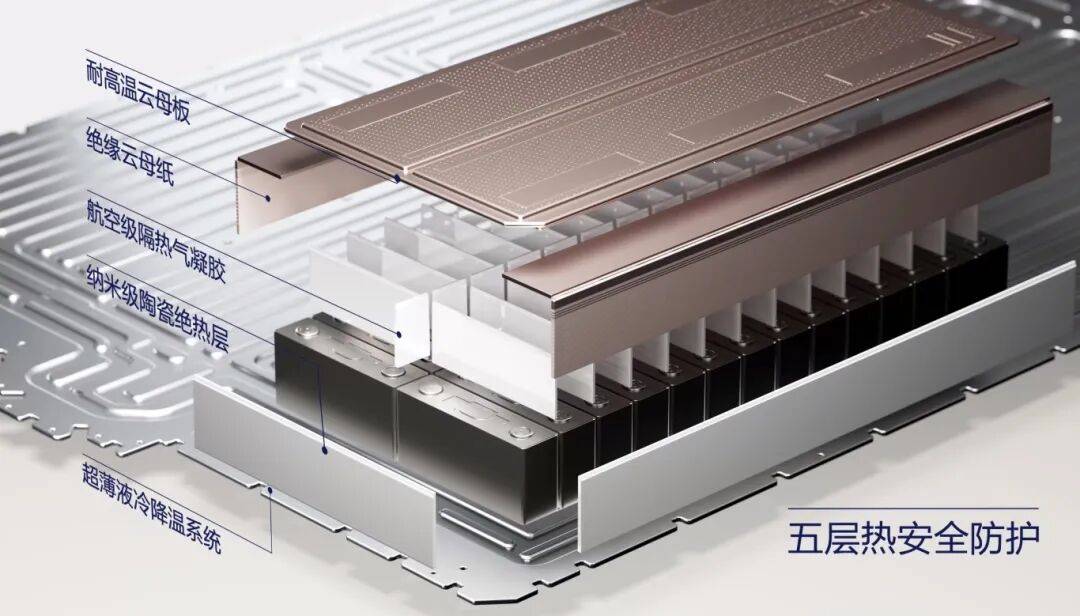

以氣凝膠的應(yīng)用為例,這種高效的納米級隔熱材料雖在行業(yè)內(nèi)并非秘密,但其高成本讓許多企業(yè)望而卻步。行業(yè)常見做法是在部分電芯間使用,甚至省略。而巨鯨平臺從首個電池包開始,便在每顆電芯之間標配氣凝膠,構(gòu)筑起一道堅實的“防火墻”。王力坦言,這一決策在開發(fā)過程中引發(fā)了巨大爭議,但結(jié)合安全事故案例的聯(lián)合論證,最終全系落地。類似的“堆料”思維貫穿于巨鯨平臺的方方面面:十五層硬核防護、五層底部裝甲、IPX9K級防水密封、400多個密封防護點……這些設(shè)計共同回答了一個核心問題:如何確保上百萬個電池包中的每一個都具備一致且極高的安全性?

答案藏在制造端的嚴苛管控中。華為與寧德時代等伙伴投入超過200項工藝提升,并引入消費電子領(lǐng)域的“零缺陷”管理目標。王力強調(diào),華為并非與寧德時代競爭,而是協(xié)同提升新能源車安全性。例如,在析鋰和枝晶防護方面,華為成為業(yè)內(nèi)首家對每顆電芯進行100% X-Ray檢測的企業(yè),以攔截極片邊緣毛刺等微觀缺陷;同時量化正負極Overhang覆膜包覆指標,從設(shè)計和工藝源頭防止鋰枝晶析出刺穿隔膜。這些看不見的投入,成為1.5億顆已裝機電芯安全運行的基石。

華為的深層功力,體現(xiàn)在對電池安全物理規(guī)律的深刻理解與系統(tǒng)性工程創(chuàng)新上。這集中表現(xiàn)為兩對矛盾統(tǒng)一的核心理念:一是“阻”與“導(dǎo)”的熱管理哲學(xué)。電池?zé)崾Э氐谋举|(zhì)是熱量失控蔓延,華為的解決方案是“疏堵結(jié)合”——通過氣凝膠、云母片等材料構(gòu)建隔熱屏障,同時首創(chuàng)“熱電分離”方案,將電芯極柱朝上、防爆閥朝下,使高溫噴發(fā)物與頂部高壓銅排物理隔離,降低二次災(zāi)害風(fēng)險。電池包設(shè)計有暢通排氣通道和全包覆液冷板,能快速疏導(dǎo)熱量和危險物質(zhì)。這一方案已在問界M9、尊界S800等車型上應(yīng)用。

二是“分”與“合”的電安全與結(jié)構(gòu)安全藝術(shù)。在電氣安全上,“分”是絕對準則:巨鯨平臺通過嚴苛的爬電距離設(shè)計和全系絕緣材料包覆,確保正負極、高壓與箱體間不會意外接觸。而在機械結(jié)構(gòu)上,“合”則體現(xiàn)為超高等級防水設(shè)計,對所有密封界面“嚴絲合縫”。在“輕”與“重”的平衡上,華為將消費電子領(lǐng)域的小型化、高集成經(jīng)驗平移至電池包,通過集成化高壓盒和FPC替代傳統(tǒng)線束,壓縮非能量空間;同時在關(guān)鍵防護部位“該重則重”,用加強側(cè)邊梁和五層底部防護打造“鋼筋鐵骨”。這種平衡智慧同樣體現(xiàn)在動力安全上:華為依托海量行駛數(shù)據(jù)訓(xùn)練最優(yōu)控制算法,在保證動力輸出線性的同時守護電池邊界,并設(shè)計超200個節(jié)點冗余,確保單一故障不會導(dǎo)致系統(tǒng)失效。

華為的差異化優(yōu)勢,在于將電池融入整車的數(shù)字神經(jīng)網(wǎng)絡(luò)和云端智慧大腦。巨鯨平臺的BMS電池管理系統(tǒng)不僅是一套車端本地算法,更是一個“云端電池管家”。通過電池包內(nèi)近200個智能感知節(jié)點,它實現(xiàn)了對每顆電芯狀態(tài)的精準監(jiān)控,數(shù)據(jù)實時上傳至云端,通過大數(shù)據(jù)和AI模型深度分析。車主可通過手機APP查看電池健康報告,消除續(xù)航焦慮;云端BMS能基于早期微弱特征提前預(yù)測熱失控風(fēng)險,預(yù)警誤報率低于0.1%;系統(tǒng)還能學(xué)習(xí)用戶習(xí)慣,動態(tài)優(yōu)化充放電策略,減緩電池衰減。更重要的是,當車輛發(fā)生嚴重碰撞時,系統(tǒng)能聯(lián)動座艙CPM確保車門自動解鎖,為逃生和救援爭取時間;ADS高階智能輔助駕駛系統(tǒng)也能提前識別路況,避免托底、碰撞等危險。從電芯到電池包,再到車端控制與云端智能,最后與整車其他域聯(lián)動,華為構(gòu)建了一條全鏈條安全體系。

國家新的電池安全強制標準(GB38031-2025)將于2026年實施,而華為巨鯨電池平臺“提前五年滿足新國標”的事實,不僅是一次技術(shù)領(lǐng)先的宣示,更是一種產(chǎn)業(yè)邏輯的展現(xiàn)。它證明,新能源汽車競爭的核心正從性能參數(shù)回歸到安全、可靠與體驗。王力說“安全是最大的豪華”,這句樸實的話正在被巨鯨平臺轉(zhuǎn)化為可驗證、可感知的產(chǎn)品力。華為沒有發(fā)明新的電化學(xué)材料,但它用系統(tǒng)工程的思想、消費電子的精細、數(shù)字技術(shù)的賦能,重新“封裝”了動力電池,為其設(shè)立了新的安全基準。這條由1.5億顆電芯的“零缺陷”追求、云端AI守護和“不計成本”材料選擇共同構(gòu)筑的護城河,最終守護的不僅是電池的能量,更是用戶對智能出行的根本信任。