在現代化產業體系構建與新質生產力加速發展的背景下,供應鏈的協同效能已成為產業升級的關鍵支撐。以汽車產業為例,傳統供應鏈模式下,數據壁壘導致產業鏈上下游信息斷層、庫存管理滯后、企業協作效率低下等問題頻發,嚴重制約行業高質量發展。

為破解這一困局,中國汽車工程學會近日聯合18家主流整車企業及百余家核心零部件供應商,正式啟動"汽車行業透明供應鏈平臺化體系"建設。該體系以三大核心任務為抓手:構建覆蓋全產業鏈的統一數據標準體系、打造安全可信的數據交互空間、開發典型應用場景示范項目。項目依托上海國際汽車城數據中心,通過硬件設施與數據治理能力的雙重升級,推動行業數據要素的流通與價值釋放。

"這不僅是數據標準的統一,更是行業協作模式的革新。"上海國際汽車城(集團)有限公司總經理潘曉紅指出,平臺將充分整合現有數據基礎設施,重點提升數據治理與應用能力,為全產業鏈提供數字化賦能。據介紹,平臺建設已納入《加快數智供應鏈發展專項行動計劃》支持范圍,該計劃明確要求制造業企業通過現代數智技術,構建涵蓋采購、預測、排產、庫存管理的智能化管理平臺。

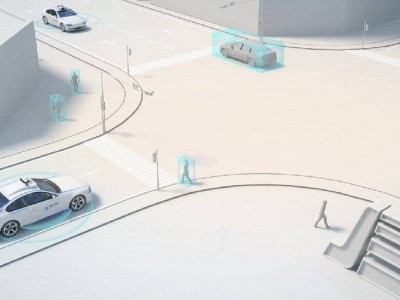

透明供應鏈的構建直指行業痛點。當前車企供應鏈系統存在"標準割裂、系統孤島"現象,零部件企業需同時適配多套管理系統,導致運營成本激增與效率損耗。更嚴峻的是,質量缺陷或交付延誤可能引發連鎖反應,威脅整個產業鏈的穩定運行。專家表示,通過數字化技術實現全流程信息實時共享與不可篡改記錄,可有效破解信息孤島、信任缺失等傳統難題。

在安徽合肥肥東的汽車座椅生產基地,透明供應鏈的實踐已顯現顯著成效。該工廠通過部署傳感器網絡,實時采集骨架制造、面套縫制等全工序數據,并與70公里外的主機廠實現數據同步。生產現場的三塊智能顯示屏取代了傳統質量分析崗位,實現質量數據秒級更新與過程能力實時監控。"系統精度從月級提升至天級,相當于減少兩個專職崗位。"繼峰座椅(合肥)有限公司總經理萬海濤介紹,主機廠可通過移動端隨時調取工藝參數異常記錄及操作視頻,實現全流程質量追溯。

這種透明化運作帶來的效益遠不止于質量控制。繼峰汽車零部件股份有限公司董事王繼民透露,通過供應鏈數據互通,企業庫存周期縮短50%,有效應對了行業單款車型月銷量30%的波動幅度。數據顯示,該座椅企業年訂單額近15億元,產品殘次率控制在萬分之一水平,物流優化效果尤為突出。

業內人士認為,汽車行業透明供應鏈體系的建立,標志著我國制造業正式邁入數據驅動的新階段。通過打破企業間數據壁壘,構建開放協作的數字生態系統,不僅提升了產業鏈運營效率,更為全球汽車產業轉型提供了中國方案。隨著平臺建設的深入推進,數據要素在資源配置中的決定性作用將得到更充分體現。