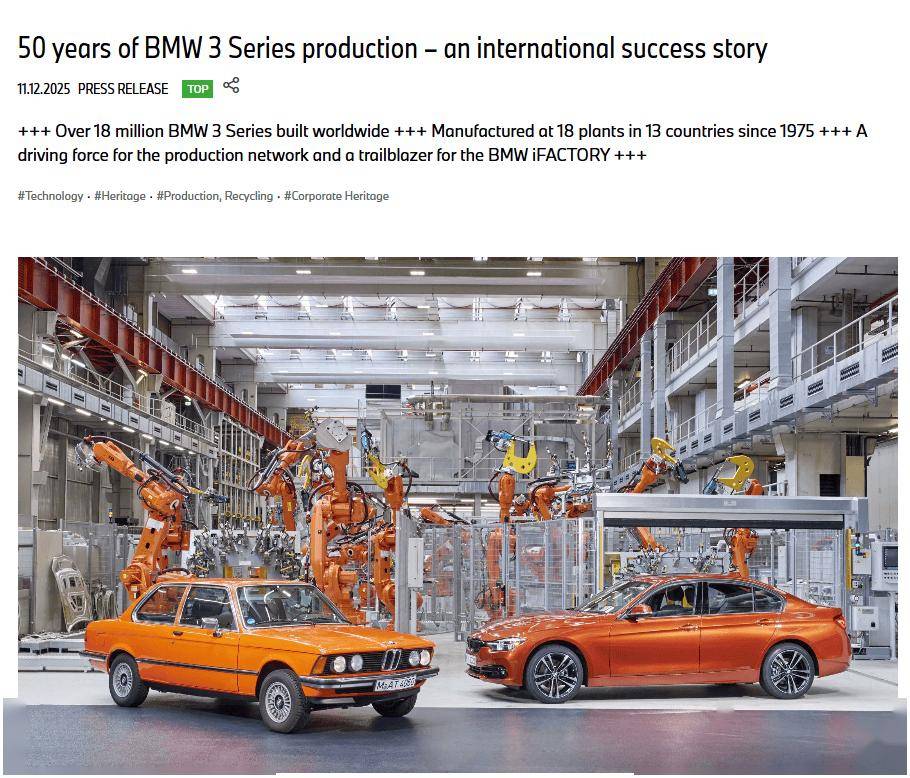

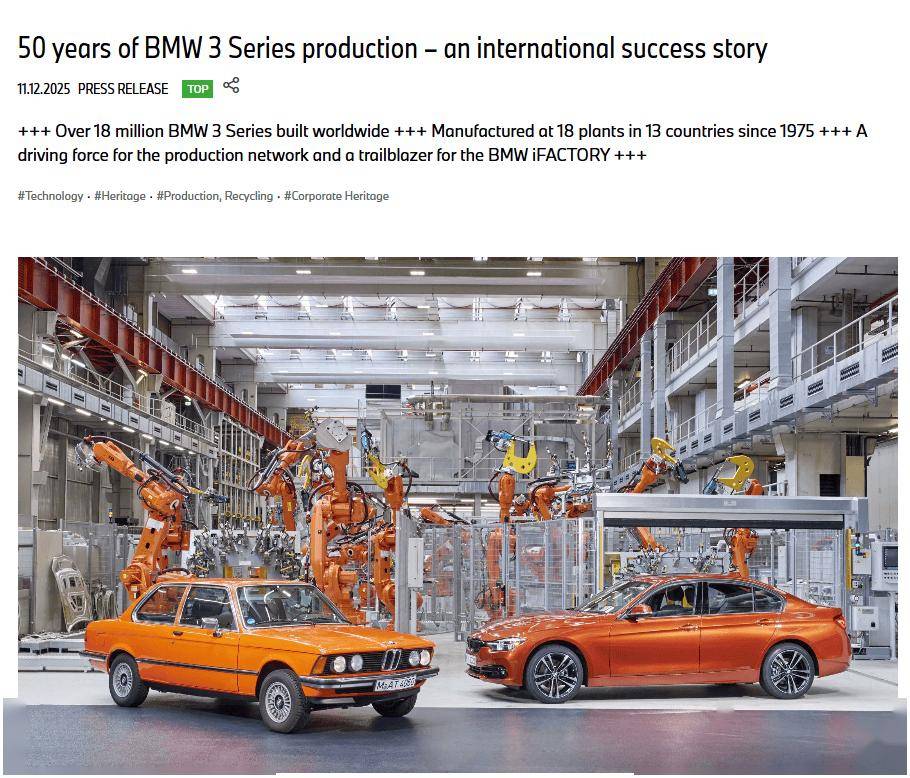

寶馬集團近日宣布,其標志性車型寶馬3系全球累計產(chǎn)量已突破1800萬輛。自1975年首次亮相以來,這款車型已在全球13個國家的18座工廠完成生產(chǎn),成為寶馬集團全球化布局的重要支點。從慕尼黑到沈陽,從斯帕坦堡到圣路易斯波托西,寶馬3系的生產(chǎn)足跡跨越三大洲,見證了汽車工業(yè)從機械化到智能化的技術(shù)躍遷。

作為寶馬3系的誕生地,慕尼黑工廠自1975年起便承擔著核心生產(chǎn)任務。投產(chǎn)初期,該工廠率先引入懸掛式輸送系統(tǒng)與可編程焊接設備,開創(chuàng)了柔性化生產(chǎn)模式的先河。1982年第二代車型投產(chǎn)時,全自動化車身車間建成,工業(yè)機器人的大規(guī)模應用使自動化率突破90%。通過柔性排班制度與工時優(yōu)化方案,工廠產(chǎn)能實現(xiàn)質(zhì)的飛躍。如今,數(shù)字化應用與人工智能質(zhì)檢系統(tǒng)已全面覆蓋生產(chǎn)流程,使寶馬3系成為推動集團技術(shù)迭代的關(guān)鍵力量。

寶馬3系的生產(chǎn)體系展現(xiàn)出極強的適應性。美國斯帕坦堡工廠、德國萊比錫工廠、墨西哥圣路易斯波托西工廠以及中國的華晨寶馬合資企業(yè),均將該車型作為首款投產(chǎn)產(chǎn)品。其衍生車型陣容龐大,涵蓋四門轎車、敞篷轎跑、旅行版及M高性能版本,依托高度柔性化的生產(chǎn)線,在集團全球工廠實現(xiàn)共線生產(chǎn)。更值得關(guān)注的是,燃油車、插電式混合動力車與純電動車型可在同一條裝配線上完成組裝,這種技術(shù)能力為寶馬集團的多動力戰(zhàn)略提供了堅實支撐。

當前,第七代寶馬3系正處于全球生產(chǎn)高峰期。慕尼黑工廠、中國沈陽工廠、墨西哥圣路易斯波托西工廠,以及印度金奈、泰國羅勇、巴西阿拉夸里的區(qū)域工廠均參與生產(chǎn),部分合作伙伴工廠也加入制造網(wǎng)絡。這種分布式生產(chǎn)布局既降低了物流成本,又提升了供應鏈韌性,使寶馬3系能夠快速響應不同市場的需求變化。

第八代寶馬3系的籌備工作已進入實質(zhì)階段。作為寶馬新世代車型的重要組成部分,純電動版將于2026年下半年在慕尼黑工廠率先投產(chǎn),隨后擴展至中國與墨西哥工廠。與此同時,丁戈爾芬工廠將重啟寶馬3系生產(chǎn)線,進一步擴充產(chǎn)能。這一布局表明,寶馬集團正通過電動化轉(zhuǎn)型與生產(chǎn)網(wǎng)絡優(yōu)化,鞏固寶馬3系在中型豪華車市場的領(lǐng)先地位。從機械傳動到智能電動,這款跨越半個世紀的車型仍在書寫新的工業(yè)傳奇。